生产过程中常见的密封故障及其预防措施

在化工生产中,密封件设备扮演着至关重要的角色,它们用于隔绝不同的介质,如气体、液体和蒸汽,以确保安全运行。然而,由于各种原因,密封件可能会出现故障,这些故障如果不及时处理,将导致生产停机、环境污染甚至严重的事故。因此,对于化工密封件设备的维护与管理尤为关键。本文将探讨在化工生产中常见的一些密封故障以及如何预防这些问题。

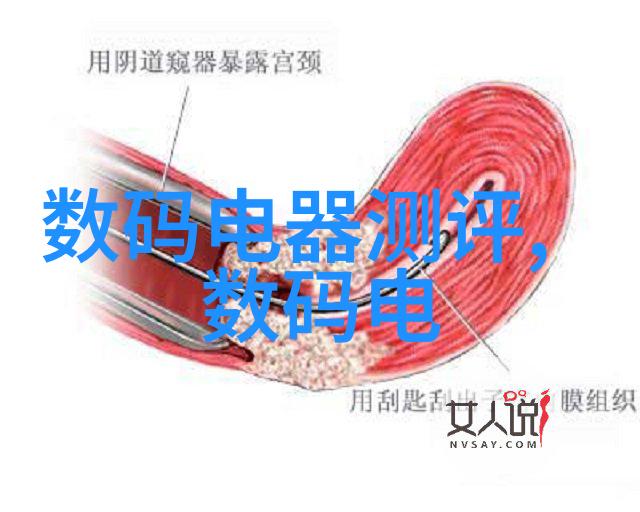

密封失效

密封失效是最常见的一种问题,它通常表现为泄漏或者风压增大。当密封面磨损或磨损到极限时,接触面的表面粗糙度增加,使得两个金属表面无法紧密接触,从而造成泄漏。

过热引起的变形

在高温下工作时,材料可能会发生变形,这样就可能导致密封间隙增加,从而影响其性能。

锐利边缘破坏

当两块金属之间存在锐利边缘时,如果它们相互摩擦就会产生切割力,使得接触面受损。

压力差异对抗能力不足

如果设计不当或安装不正确,压力差异过大的情况下,原有的机械结构难以承受,从而导致裂缝扩大,最终造成泄漏。

不良安装方法

安装过程中的错误操作,比如施加过大的紧固力或者没有适当地调节位置,都有可能导致后续的问题。

使用不当和维护疏忽

长期使用未经检修或更换润滑剂的密封件容易受到磨损,加之缺乏定期检查和清洁等基本维护措施,不断累积潜在风险。

材料老化与腐蚀

随着时间推移,即使是高质量材料也会因为老化、疲劳等原因逐渐失去其原本性能,而化学介质中的腐蚀因素则进一步加速这一过程。

为了预防上述问题,可以采取以下措施:

定期检查:对于所有关键部位进行视觉检查,以便及早发现任何异常现象,并采取相应行动进行修复或更换。

正确安装:按照制造商提供的指导书籍进行精准安装,并且避免施加过大的紧固力。

合理选择材料:根据具体工作条件选择合适耐用性强且能够抵抗腐蚀作用的材料来制作配套零部件,如使用铬钼合金制成的是非常好的选择,因为它具有很好的耐候性和耐化学物质侵蝕能力。

提供足够润滑:保持合适类型与数量的人造油脂或涂层(例如PTFE)以减少摩擦并降低温度提高寿命。

优化设计:利用先进技术开发出更加可靠、高效率,以及能有效抵御各种环境因素影响到的产品设计方案,如采用柔韧性较强材质做成缓冲垫来吸收振动压力从而延长服务寿命。

通过实施这些策略,可以显著降低由于人为错误所引发的问题,同时提升整个系统运行稳定性的同时还可以有效地降低成本开支。在未来随着技术不断进步,我们有理由相信即将到来的新一代专门针对特定应用场景研发出的环保型、新型高性能混合材料将进一步提升我们手中的工具水平,为保障工业安全提供更多支持。